Uno de los santos griales del sector industrial es la eficacia y eficiencia al momento de la producción, ya que -simplemente- entre más produzcas (a menor costo y sin perder calidad), más podrías vender si bien hay que tener en cuenta las demandas del mercado.

Resulta que en Coahuila ha existido un caso curioso en una empresa metal-mecánica donde la aplicación de la ciencia impactó el proceso de producción de una manera impresionante: producían lo mismo en la mitad de tiempo.

Leemos en una investigación de Felipe Sánchez Banda para Agencia Conacyt:

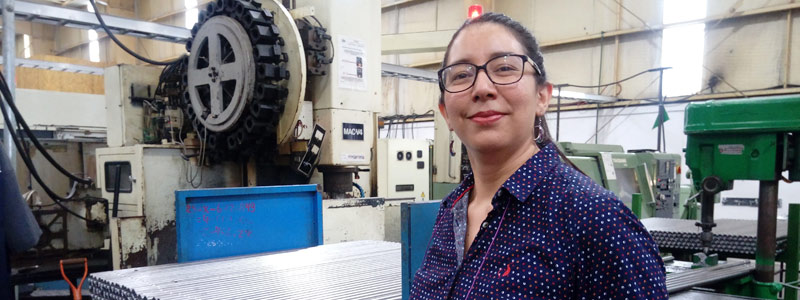

En entrevista para la Agencia Informativa Conacyt, la ingeniera Angelina Sifuentes Barba, estudiante de maestría en ingeniería industrial del Instituto Tecnológico de Saltillo (ITS) —perteneciente al Tecnológico Nacional de México (Tecnm)—, detalla la problemática inicial en una empresa saltillense, la aplicación de la ciencia e ingeniería directamente en la producción y los resultados obtenidos después de un importante trabajo de análisis, experimentación y ejecución industrial.

Agencia Informativa Conacyt (AIC): ¿Por qué es importante reducir tiempos en la ingeniería?

Angelina Sifuentes Barba (ASB): Las ganancias o la productividad se basan radicalmente en hacer más piezas en menos tiempo, me refiero a que entre más piezas realicemos, la empresa está ganando más, porque está obteniendo mayor producción y si obtiene mayor producción, obtiene mayores ventas.

AIC: ¿A partir de qué problemática surge la idea de desarrollar este proyecto?

ASB: Todo partió con el pronóstico por parte de un cliente, empezó a proyectarse altos releases en una pieza que representa 33 por ciento de nuestras ganancias. El detalle era que no podíamos sufragar esas cantidades de piezas con los tiempos que en ese periodo teníamos. Prácticamente necesitábamos realizar tres mil piezas cada tres semanas, y el tiempo de procesamiento involucraba alrededor de 18 días y medio, casi las tres semanas. Ese fue el meollo del proyecto, cómo hacerle para obtener tres mil piezas, mínimo, cada tres semanas.

AIC: ¿Cómo inició el proyecto para resolver este problema?

ASB: Inicialmente identificamos cuántos procesos y operaciones se requerían para poder procesar las piezas, de ahí continuamos con cuántas máquinas contábamos para fabricar las piezas. Posteriormente, cuántos operadores se necesitaban para poder operar las máquinas y, sobre todo, se identificó una cantidad excesiva de inventarios que eran necesarios para poder pasar de una operación a otra, porque la distribución de la maquinaria no era la adecuada, inclusive el recorrido de material de una máquina a otra era de hasta 30 metros de distancia y, para ello, necesitábamos realizar un batch (lote) mínimo de 250 piezas para mantener mayor control durante el proceso, empleando un sistema tipo Push (sistema de flujo del tipo empujar) para continuar con el procesamiento.

En fin, teníamos alrededor de 11 inventarios para poder realizar cinco operaciones y con ello manufacturar las tres mil piezas.

AIC: ¿Cómo resolvieron estos detalles que identificaron para la fabricación de las piezas?

ASB: Optamos por dos caminos, el primero fue realizar una simulación de eventos discretos utilizando un software que se alimenta de los tiempos de procesamiento sensibilizados, me refiero, por ejemplo, en cuánto tiempo tarda el operador en cargar la pieza a la máquina, cuánto tiempo requiere la máquina en procesarla y cuánto tiempo requiere el operador para descargar la pieza para cada una de las operaciones.

Para establecer los tiempos se utilizó estadística descriptiva, con la cual se obtuvieron muchísimos tipos de probabilidades, manejábamos desde normales, exponenciales, Weibull, etcétera. En ese entonces, poseíamos un proceso no muy estandarizado, simplemente por el hecho de implicar muchas probabilidades, pero aun así alimentamos el software con esta información.

Ya teniendo la primera respuesta de la simulación, el otro camino de solución fue la optimización, prácticamente se requiere de la identificación de las tareas (operaciones), las máquinas asignadas para realizar cada operación y establecer la cantidad de trabajos (batches para completar una orden de trabajo) para el procesamiento de las tres mil piezas, estas características nos permiten encontrar una buena secuenciación de operaciones y asignación de recursos.

Con base en esto, se pudo hacer una matriz de tiempos de procesamiento, en donde se muestra la facilidad de realizar una operación por medio de una o varias máquinas (no precisamente en una). A partir de la asignación de máquinas, se puede obtener un flujo de trabajo y con ello una secuenciación adecuada de operaciones.

Pudimos observar que los resultados obtenidos en la optimización (se utilizaron los software de Xpress-IVE y DOcplexcloud de IBM) coincidían con los resultados logrados en la simulación, es importante mencionar los datos sensibilizados por parte de la simulación, debido a que puede apreciarse la fatiga del operador y la falta de repetibilidad de los tiempos de ciclos en las máquinas; en cambio los tiempos empleados en la optimización son declarados como constantes, también se definieron los parámetros, las variables de decisión, las restricciones y la función objetivo, esta última se declara el makespan, es decir, el tiempo máximo de realización para la terminación de todos los trabajos dentro del periodo de tiempo.

Teniendo una función objetivo en común, tanto en la simulación y la optimización, comenzamos a calcular los tiempos de terminación para el procesamiento de las tres mil piezas y, con base en ello, comenzar a minimizarlos, realmente fue muy difícil ingeniarnos cómo reducir los 18 días y medio, fue todo un reto.

Sin comentarios